製品の品質を高める『3つの管理』

高品質かつ安全なフィッシュミールをお使いいただくために、当社では『3つの管理』を徹底しています。

原料管理

当日入荷の原料は24時間以内に製造開始

イワシ・サバ等のラウンド原料は氷を用いた鮮度管理を実施

工程管理

従業員の手指消毒・靴底消毒の徹底

工場(床面・製造工程)の清掃・消毒を徹底

製品管理

製品のロット管理・トレーサビリティの構築

一般成分分析・有害菌検査・放射性物質検査の実施

原料管理

魚の鮮度は不可逆なものであり、一度落ちてしまった鮮度はもとに戻せません。又、鮮度低下の進んだ魚、特にサバなどの赤身魚ではヒスタミンが生成され、フィッシュミール製品の品質に悪影響を与えます。

フィッシュミールの原料は、魚市場で入札し購入するものと、水産加工工場から排出される加工残滓の2種類に大別されます。

朝に魚市場で入札した魚については、水揚げののち当社の原料タンクに搬入された時点で直ちに製造が開始されます。又、原料に対し一定の割合で砕氷をまんべんなく添加することで、原料の鮮度低下を最小限に抑えます。この取り組みが、お客様から高い評価をいただいている品質の高いフィッシュミール製品をコンスタントに製造するためのポイントとなっています。

加工残滓については、排出された当日内の回収を徹底することで、水産加工工場における環境・衛生問題解決に寄与します。また、回収された原料は当日中に製造作業を行うことで、フィッシュミール製品の品質向上に繋げています。

工程管理

当社では、高品質のフィッシュミール製品を製造するために、下記の3点を工程管理の基本に据えています。

- 各工程の適切な熱収支

- 調整とマテリアルバランスの管理

- 工場内の徹底した衛生管理

特に衛生管理については、製品への有害菌(サルモネラ)混入対策に力を入れており、製造プラント内に有害菌が持ち込まれることのないよう、様々な取り組みを実施しています。

フィッシュミール製造に関わるオペレーターのみならず、製造プラントに出入りする社員全員が手指消毒と靴底消毒を徹底することにより、外部環境からの有害菌持ち込みを防いでいます。

尚、手指消毒と靴底消毒については社員のみならず、製造プラントに出入りする全ての方に実施の徹底をお願いしています。

工場の床面及び製造工程についてはこまめに清掃を行い、常時清潔な状態を保っています。又、工場床面全面・製造工程ともに、毎日の消毒殺菌を実施し、有害菌の繁殖を防いでいます。

製品管理

当社で製造される全てのフィッシュミール製品にはロットNo.が付与され、ロット毎の原料の違い・分析値の違い・性状の違いなどが漏れなく管理下に置かれており、全ロットにおいてトレーサビリティ(追跡可能性)が構築されています。

又、後述の通り、全ての製造ロットにおいて一般分析及び有害菌(サルモネラ)検査が実施され、必要に応じて放射性物質の検査も行っています。

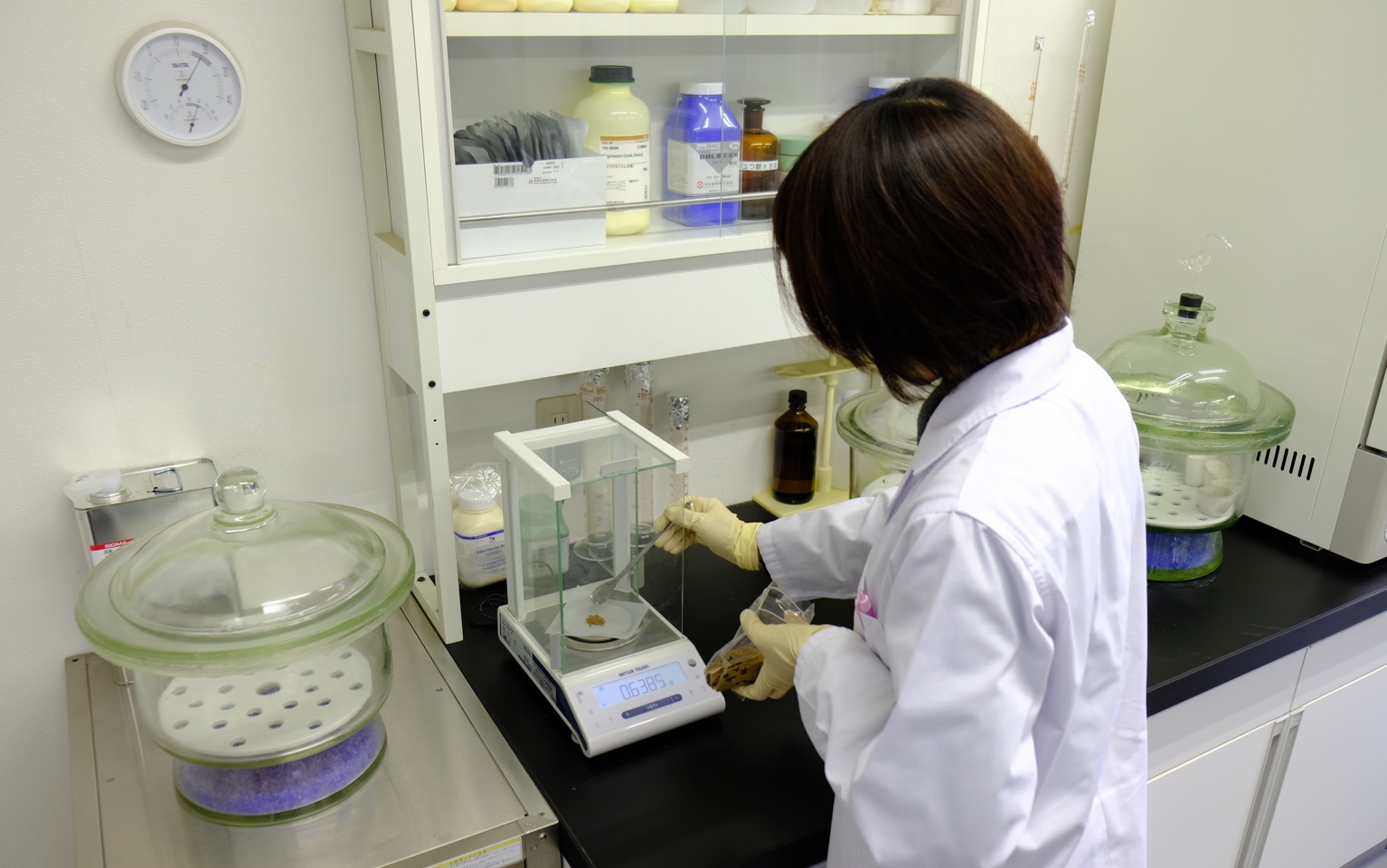

全ロットに対して実施される、正確な製品分析

一般成分分析

製品・仕掛品全ロットで実施

(水分 / 粗蛋白質 / 粗脂肪 / 粗灰分 / VBN〈揮発性塩基性窒素〉)

有害菌

有害菌(サルモネラ)の検査を実施

(製品全ロット / 工場床面 / 製造工程)

放射性物質

震災後、NaIシンチレーション検出器を導入

(セシウム-134 / セシウム-137 / ヨウ素-131)

当社にて製造したフィッシュミールは、製品及び仕掛品全ロットに対して一般分析と有害菌(サルモネラ)検査を実施し、その安全を担保しています。特に、当社では有害菌検査に力を入れており、製品によっては製造時・包装時・出荷時・納品時の全サンプルについて検査を実施するため、一ヶ月あたりの検体数が300を超えることも珍しくありません。又、東日本大震災発生以降の情勢に対応するべく、放射性物質の検出をできるよう専用機器(NaIシンチレーション検出器)を導入しました。

これらの製品分析については、経験を積んだ専任の従業員が厳格かつ確実な作業を実施しています。

なお、自社分析以外に、外部公的機関に対して各種分析を定点依頼し、更なる安全性の向上を期することに加え、自社分析と外部分析との比較を随時実施し、自社分析精度の向上に努めています。